Радиатор чипа, также известный как радиатор со вставным ребром , представляет собой другой метод формования по сравнению с экструзионным радиатором, радиатором со штамповкой и сваркой ребер FIN и другими процессами формования радиатора. Как следует из названия, буквальная интерпретация заключается в том, чтобы вставлять охлаждающие ребра в подложку по одному, тем самым передавая тепло от подложки к охлаждающим ребрам. Это совершенно другой процесс изготовления радиаторов, чем профили, литье под давлением, ЧПУ и т. д.

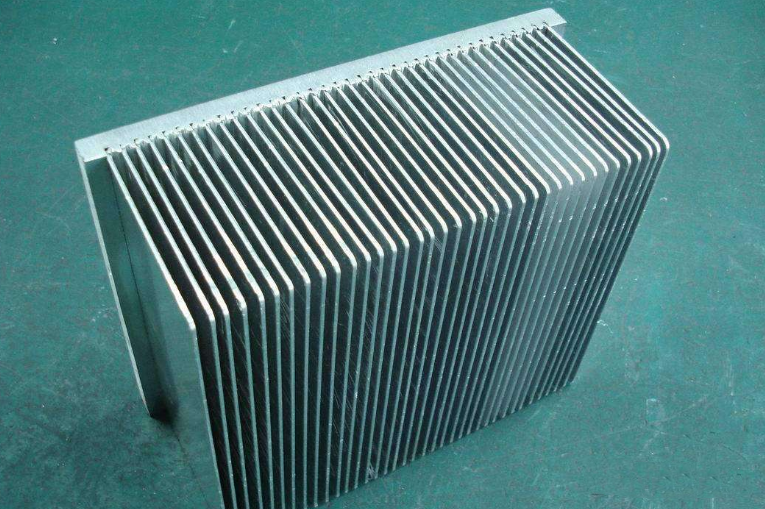

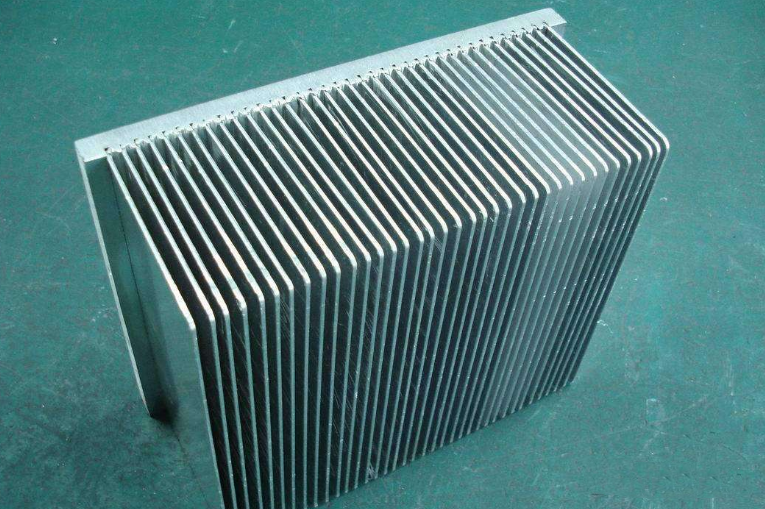

Как показано на рисунке, это типичный корпус изделия с чип-радиатором. Хорошо видно, что в медной или алюминиевой подложке имеются равноотстоящие друг от друга канавки, в которые одно за другим вставляются охлаждающие ребра.

1.Какие типы радиаторов со вставными ребрами? Каковы преимущества и недостатки каждого из них?

В зависимости от соединения теплоребра с подложкой его можно разделить на следующие типы:\

(1) Тип сварки: ребро и подложка соединяются вместе посредством сварки припоем, с высокотемпературной пайкой и низкотемпературной сваркой паяльной пастой;

Сварочные характеристики теплопередачи хорошие, но алюминиевая подложка и радиатор для сварки паяльной пастой должны быть никелированы, имеют высокую стоимость, не подходят для радиаторов большого размера и пайки, хотя никелирование не требуется, но стоимость сварки все еще очень высока.

( 2) Заклепанный тип: после того, как ребро вставлено в канавку подложки, канавка сжимается к центру формы, чтобы плотно удерживать охлаждающее ребро для достижения плотного и прочного соединения;

Преимуществом клепаного типа являются хорошие показатели теплопередачи, но у клепаного изделия существует риск возникновения разрыва и ослабления после многократного использования, хотя надежность можно повысить за счет улучшения процесса клепки, но стоимость также соответственно увеличится. Поэтому клепаный лопастной радиатор часто используют в тех случаях, когда требования к надежности не высоки.

(3) Тип клея: обычно используется термоэпоксидная смола, тепловые ребра и подложка плотно скреплены для достижения теплопроводности.

В клее используется теплопроводящая эпоксидная смола, теплопроводность которой намного ниже, чем у сварки, но она подходит для радиаторов с высоким FIN, высоким коэффициентом кратности и небольшим расстоянием, а также может использоваться в сценариях с низкими требованиями к рассеиванию тепла.

2. Процесс изготовления вставного ребристого радиатора.

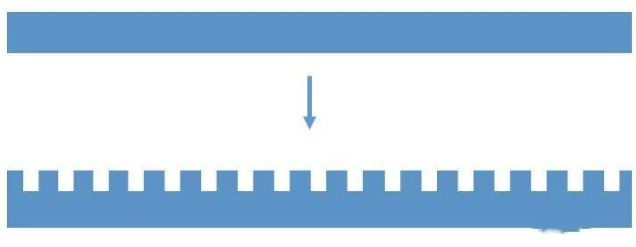

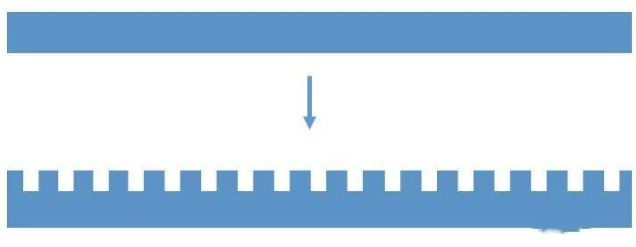

Шаг 1. Изготовьте охлаждающую алюминиевую/медную подложку и радиатор в соответствии с проектом и вставьте подложку в пазы. Различные методы соединения, форма паза и допуск посадки также будут разными;

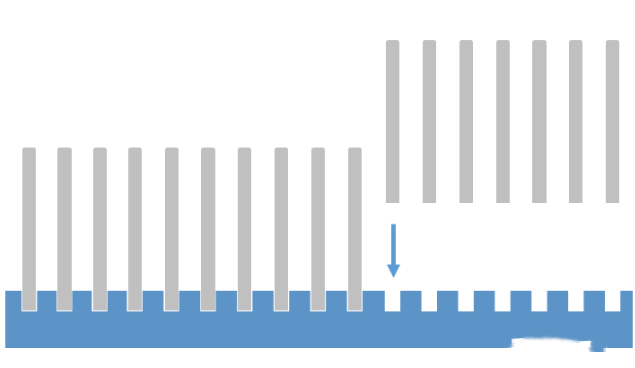

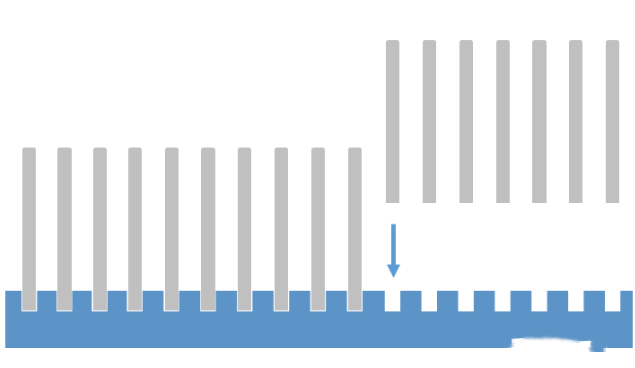

Шаг 2: Установите FIN. Вставьте плавник по частям в паз, сделанный на шаге 1;

Шаг 3: Тепловое ребро и нижняя пластина соединяются вместе (в зависимости от требований конструкции можно использовать сварку или склеивание);

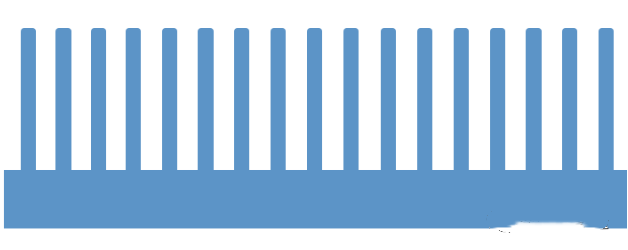

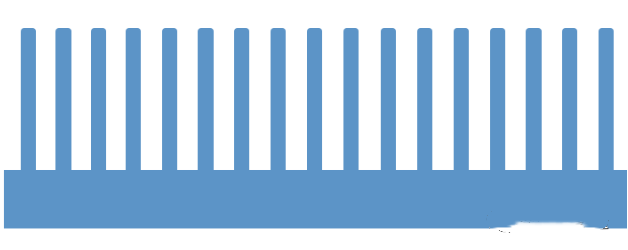

Шаг 4: После того, как опорная пластина и радиатор закреплены, можно выполнить последующее сверление, нарезание резьбы и фрезеровку ребер и опорной пластины, а затем, наконец, выполнить соответствующую обработку поверхности, то есть получить готовое изделие вставного радиатора.

3. Статус применения вставного ребристого радиатора

В общем, первоначальный внешний вид радиатора со вставным ребром предназначен для решения проблемы, заключающейся в том, что тепловое ребро и материал подложки различны, а высокое, плотное и тонкое тепловое ребро трудно сформировать другими способами. Однако с развитием технологий многие чип-радиаторы были заменены процессом с лопатообразными зубьями. По сравнению с этими двумя процессами, будь то ранняя обработка канавок, клепка или сварка, процесс изготовления вставного радиатора более сложен, а стоимость высока. Зубья лезвия могут быть тоньше, выше и с меньшим расстоянием между вставками, а ребро и подложка представляют собой единое целое, с отличными характеристиками теплопередачи и простой технологией обработки. Он также может решить проблему использования различных материалов (например, медных и алюминиевых композитных листов).

Конечно, как своего рода процесс формования радиатора, в некоторых сценах или особых обстоятельствах конструкции он по-прежнему имеет незаменимые преимущества. Например, нам нужно вставить группу выдувных пластин в подложку с водяным охлаждением, группу ультратонких пластин для выравнивания температуры в подложку с водяным охлаждением или трубку с тепловой оболочкой в медную подложку, на самом деле мы используем процесс формования вставки.

Сам процесс не имеет преимуществ и недостатков, и наиболее подходящим для продукта и наиболее экономически эффективным является хороший процесс.

Pусский

Pусский