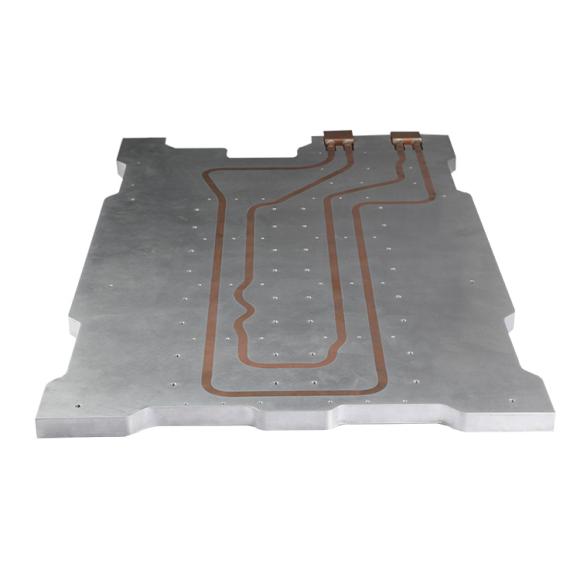

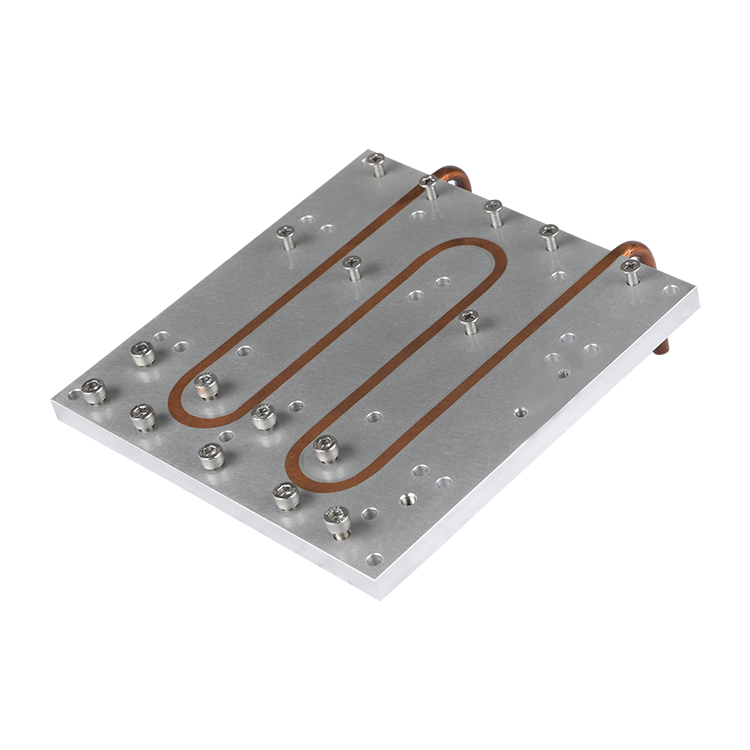

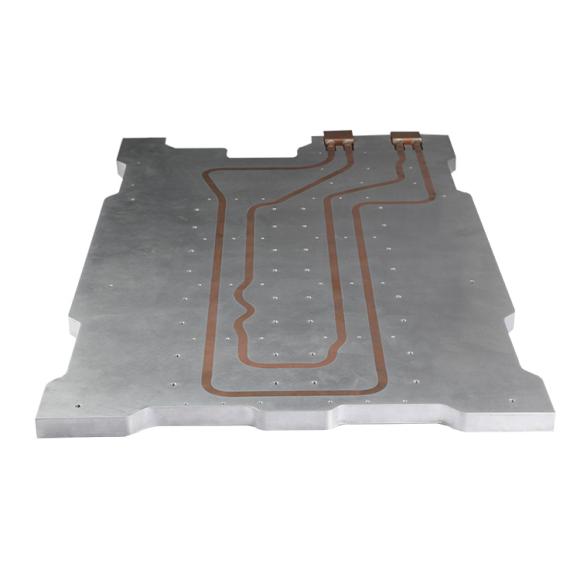

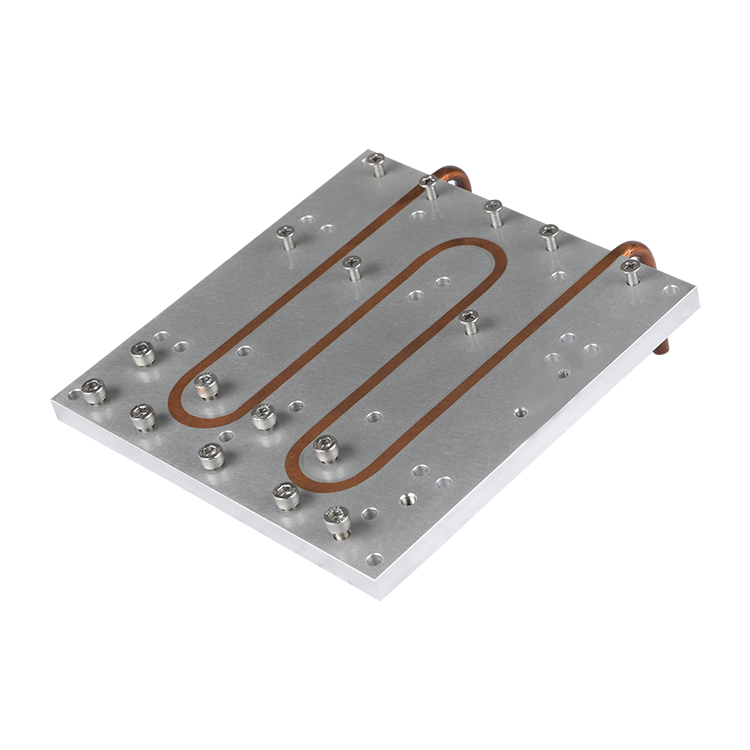

Существует два основных материала пластин жидкостного охлаждения: медь и алюминий. Поскольку медь дорогая, ее вес намного больше, чем тот же объем алюминия, поэтому во многих местах предпочтительным материалом является алюминий, и медь является последним выбором. Пластины из алюминиевого сплава с жидкостным охлаждением также бывают различных размеров и форм и имеют различные производственные процессы в зависимости от сценария использования, такие как сварка трением с перемешиванием, пайка, лазерная сварка и аргонодуговая сварка.

Продвижение и использование технологии жидкостного охлаждения в основном сформировало три режима охлаждающей пластины для хранения энергии, а именно: выдувную пластину жидкостного охлаждения, паяную пластину жидкостного охлаждения и пластину жидкостного охлаждения из алюминиевого профиля . Сварка – очень важный процесс при обработке водоохлаждаемых пластин. В настоящее время процесс сварки листов с водяным охлаждением в основном делится на три категории: электрическая диффузионная сварка, вакуумная пайка и сварка трением с перемешиванием. Благодаря гибкой конструкции и высокой эффективности сварки пластины вакуумной пайки с жидкостным охлаждением широко используются при обработке некоторых изделий из алюминиевых сплавов.

1, вакуумная пайка

Принцип сварки вакуумной пайки

1 относится к заготовке при сварке в вакуумном помещении, в основном используется для сварки высококачественных продуктов и легко окисляющихся материалов;

2, пайка представляет собой твердофазное соединение, основной металл припоя не плавится, из-за использования температуры плавления основного металла ниже, чем у основного металла, температура нагрева ниже, чем у линии твердой фазы основного металла, и выше, чем у жидкой фазы припоя метода соединения;

3. Соединяемые детали и присадочный металл нагревают до расплавления присадочного металла, причем соединение между деталями осуществляется путем смачивания, растекания и взаимного растворения и диффузии жидкого присадочного металла по поверхности основного металла и смачивания, капиллярного течения в зазоре между основным металлом и взаимного растворения и диффузии основного металла;

4, вакуумная пайка - это использование вакуумной среды и другой механизм действия для удаления оксидной пленки, поскольку использование флюса значительно улучшает коррозионную стойкость продукта;

5, смачиваемость и текучесть присадочного металла хорошие, он может сваривать более сложные и узкие каналы, имеет высокий выход продукции и хорошие условия безопасности производства.

Преимущества процесса вакуумной пайки

1, можно паять несколько соседних сварных швов по всей поверхности, сварку можно штабелировать в печи в зависимости от мощности печи, паять несколько компонентов в печи, повышать эффективность сварки.

2. Сварное изделие может выдерживать высокое давление без деформации.

3, приспособление является универсальным, единовременная стоимость ввода, обычно не требует специальной разработки для повторного ввода продукта.

4. Заготовка в целом нагревается равномерно, термическое напряжение невелико, деформацию можно контролировать до минимальной степени, а небольшие излишки могут быть гладкими и простыми в обработке.

5. Заготовка в условиях вакуума не подвергается окислению, науглероживанию, обезуглероживанию и загрязнению, красивая пайка, трудно поддающаяся коррозии.

6, соответствующая конструкция бегуна с холодной пластиной в соответствии с параметрами произвольной конструкции сложного бегуна может обеспечить более высокие и стабильные характеристики рассеивания тепла.

Недостатки процесса вакуумной пайки

1, твердость материала после высокотемпературной сварки снижается, а характеристики холодной пластины требуют повторной термообработки для повышения твердости и увеличения стоимости.

2. Процесс сварки с высокими техническими требованиями, технической сложностью, высоким энергопотреблением, длительным временем.

3, очистка перед сваркой, высокая стоимость защиты окружающей среды.

2、 Принцип вакуумной пайки алюминиевых сплавов и припоев.

Преимущества алюминиевого сплава для пластин жидкостного охлаждения

Алюминиевые сплавы с их легким весом, хорошей коррозионной стойкостью, отличной теплопроводностью и другими характеристиками широко используются в аэрокосмической, строительной, электротехнической, автомобильной, морской и других отраслях, и их количество растет, уже давно считается производством теплообменников, волноводов и многих других сложных конструкционных материалов.

Технология обработки алюминиевого сплава играет очень важную роль при изготовлении его изделий, и одним из важных методов является процесс вакуумной пайки без применения флюса.

Поскольку она имеет множество преимуществ: отсутствие необходимости в сложных работах по очистке до и после сварки, упрощение эксплуатации, во избежание включений шлака, вызванных флюсом, отсутствие остаточного флюса в конструкции для обеспечения ее коррозионной стойкости, высокая производительность, согласно нынешним и будущим концепциям защиты окружающей среды, вакуумная пайка алюминиевых сплавов будет все более широко использоваться.

Принцип вакуумной пайки алюминиевого сплава

На поверхности алюминиевого сплава имеется плотная и очень устойчивая оксидная пленка Al2O3, которая является основным препятствием для смачивания основного металла плавлением присадочного металла. Трудно удалить оксидную пленку, полагаясь только на условия вакуума, и одновременно необходимо использовать некоторые металлические активаторы, такие как магний Mg, висмут Bi и т. д. Вначале некоторые считали, что цель удаления мембраны может быть достигнута за счет действия Mg.

Это связано с тем, что, с одной стороны, Mg вступает в реакцию с остатками O2 и H2O в вакууме, устраняя их вредное воздействие на алюминий; С другой стороны, это также наиболее важно, Mg и Al2O3 в реакции восстановления поверхности основного металла для достижения цели непосредственного удаления оксидной пленки.

Однако большое количество последующих исследований показало, что оксидная пленка основного металла не была удалена полностью, поэтому была предложена новая идея удаления пленки. Помимо влияния Mg на удаление O2 и H2O из окружающей среды, пары Mg проникают в поверхностный слой пленки и вместе с диффундирующим Si вызывают образование в поверхностном слое сплава Al-Si-Mg с низкой температурой плавления и плавления. Таким образом, связь между поверхностной оксидной пленкой и основным материалом разрушается, так что расплавленный присадочный металл может смачивать основной материал, растекаться по основному материалу под пленкой и уносить поверхностную пленку.

Хотя большое количество исследований и испытаний обеспечило широкое применение вакуумной пайки алюминиевых сплавов в промышленности, дать разумное объяснение большому количеству паяных соединений лома в реальном производстве невозможно. Вакуумная пайка алюминиевых сплавов очень чувствительна к незначительным изменениям параметров, и слой покрытия припоя, изготовленный разными производителями, часто существенно отличается от паяльной головки, хотя состав находится в заданном диапазоне.

До сих пор из-за отсутствия реального и точного понимания механизма вакуумной пайки алюминиевых сплавов формулировка идеального процесса вакуумной пайки была значительно ограничена и по-прежнему в значительной степени основана на практическом опыте, накопленном в обычных условиях.

Припой для вакуумной пайки алюминиевых сплавов

Большинство припоев основаны на системах Al-Si, где w(si) обычно составляет от 7% до 12%. Эта серия припоя для пайки отличается превосходной пайкой, прочностью и консистенцией цвета основного металла, покрытием и коррозионной стойкостью, является редким превосходным припоем, особенно этот вид припоя можно модифицировать, что значительно увеличивает ударную вязкость и прочность на изгиб паяного соединения.

Система Al-Si с aw(si) 11,7% представляет собой эвтектическую систему с эвтектической температурой 577°С. Припой этого состава является стандартным припоем, обычно используемым в производстве, и подходит для пайки различных алюминиевых сплавов с относительно высокими температурами плавления, таких как 3А21. Новые припои можно получить путем добавления Mg и других элементов в припой Al-Si, но элементы с низкой температурой кипения, такие как Zn, нельзя добавлять в алюминиевый припой, в противном случае это приведет к сильному загрязнению вакуумной печи для пайки. Кроме того, пайка композитной пластины также является широко используемым методом, то есть слой припоя наносится на одну или две стороны основного металла конструкции.

Композитные панели, паяные в вакууме, гораздо удобнее в использовании, чем проволока, полоса или порошок, и их легко использовать для изготовления сложных деталей. Когда плакирующий металл на паяной пластине плавится, он может непосредственно смачивать связующий основной материал и немедленно заполнять зазор. Соединение может быть сформировано лишь при незначительной диффузии.

В настоящее время, хотя некоторые легкоплавкие вакуумные припои, имеющиеся в лаборатории, и получены, припои с определенной коррозионной стойкостью и хорошими механическими свойствами все еще не пригодны для промышленного производства, поэтому исследование припоев еще предстоит пройти долгий путь.

Pусский

Pусский