Отличная теплопроводность в основном зависит от новых материалов с отличными характеристиками.Рабочая температура электронных изделий оказывает большое влияние на их эффективность и срок службы.Соответствующие исследования показали, что срок службы электронных продуктов сокращается в геометрической прогрессии, когда они работают при более высоких температурах.Поэтому новые материалы с превосходной теплопроводностью имеют важное практическое значение и исследовательскую ценность.

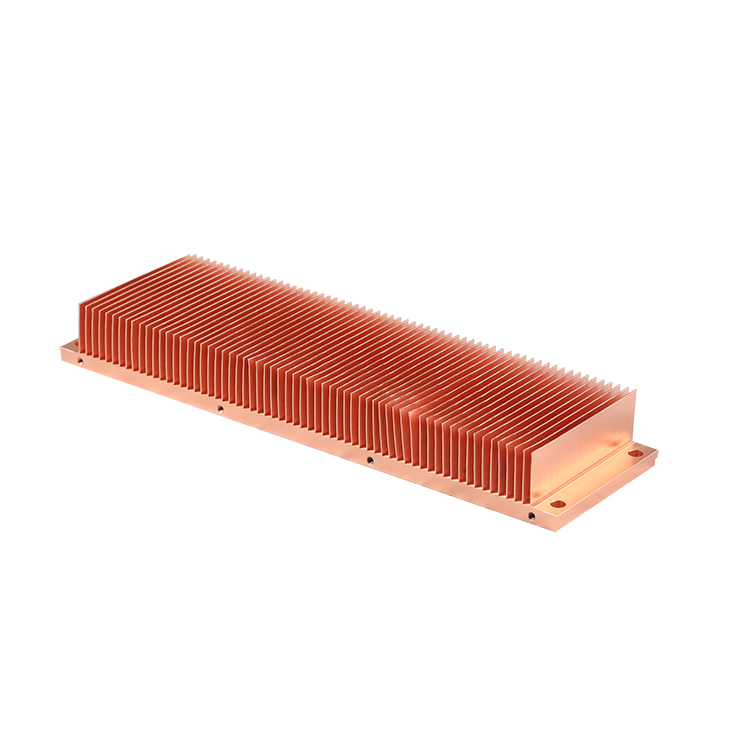

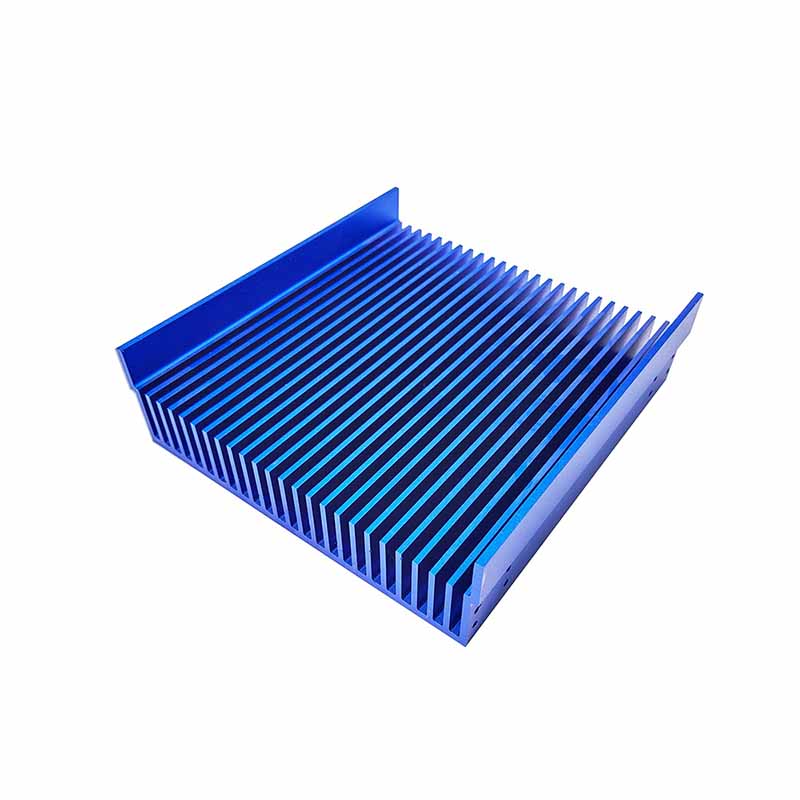

Идеальный теплопроводный материал должен иметь высокую теплопроводность, низкий коэффициент теплового расширения, достаточную механическую прочность и низкую стоимость.Традиционные теплопроводные материалы можно разделить на керамические теплопроводные материалы, полимерные теплопроводные материалы и металлические теплопроводные материалы в зависимости от их состава.

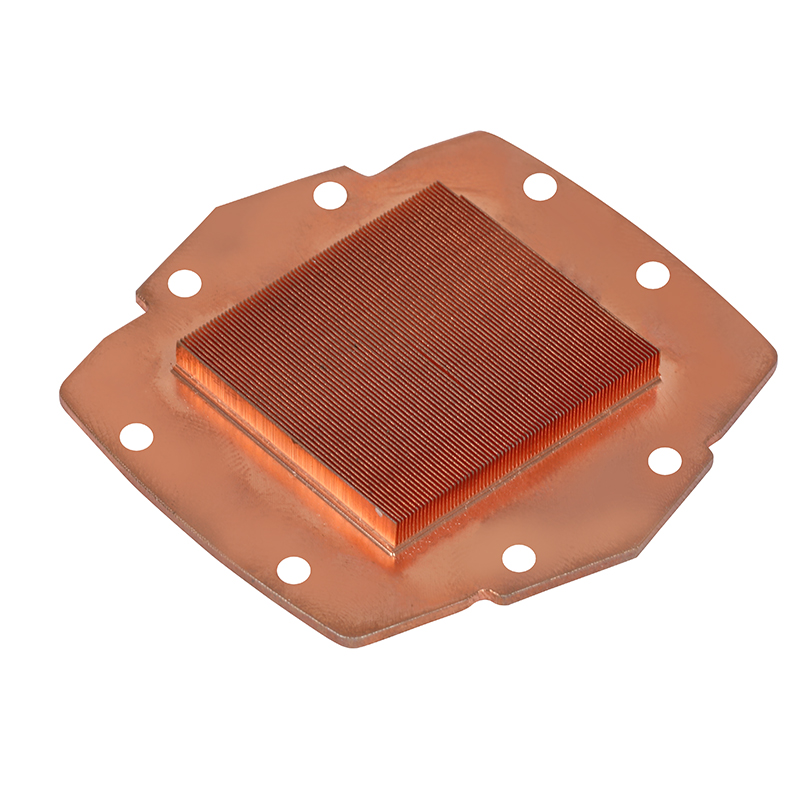

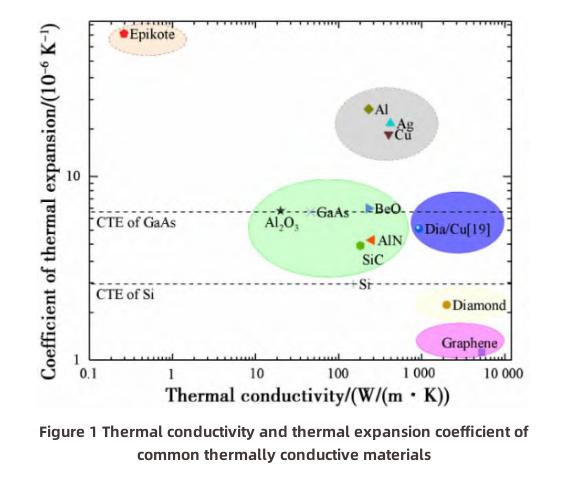

CTCM обладает высокой компактностью, низким коэффициентом теплового расширения и высокой механической прочностью.Общие CTCM в основном включают Al2O3, SiC, BeO и AlN.Его тепловые свойства показаны на рисунке 1. Хотя CTCM имеет низкий коэффициент теплового расширения, его теплопроводность также низка.Кроме того, обработка и формование керамики затруднены, что ограничивает широкое применение СТКМ.

PTCM имеет хорошую герметизацию, низкую плотность, хорошую технологичность и низкую стоимость производства.Наиболее распространенным PTCM является эпоксидная смола, тепловые свойства которой показаны на рисунке 1. PTCM имеет низкую теплопроводность, большой коэффициент теплового расширения и плохую стабильность.Поэтому полимерные теплопроводные материалы не могут удовлетворять требованиям высокой теплопроводности и, как правило, могут применяться для упаковочных материалов, не требующих высокой теплопроводности.

Причина, по которой теплопроводность MTCM обычно выше, чем у полимеров и керамики, заключается в том, что в металлах существует большое количество свободных электронов, которые могут ускорить теплопередачу.MTCM прост в обработке и имеет низкую стоимость.Обычные MTCM включают медь, алюминий, серебро и т. д., а их тепловые свойства показаны на рисунке 1. MTCM обладают высокой теплопроводностью, но несоответствие между их коэффициентами теплового расширения и полупроводниками ограничивает их применение.

В настоящее время традиционные однокомпонентные теплопроводные материалы уже не могут удовлетворить потребности электронных изделий в высокой теплопроводности и низком коэффициенте теплового расширения.Композитный теплопроводный материал с металлической матрицей обладает преимуществами как металлической матрицы, так и армирующей фазы, обладает высокой теплопроводностью, регулируемым коэффициентом теплового расширения и хорошими механическими свойствами.Поэтому она привлекает все большее внимание исследователей.

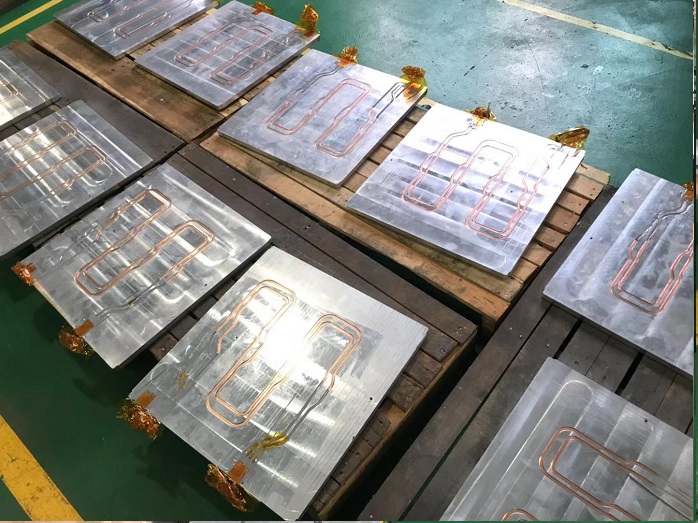

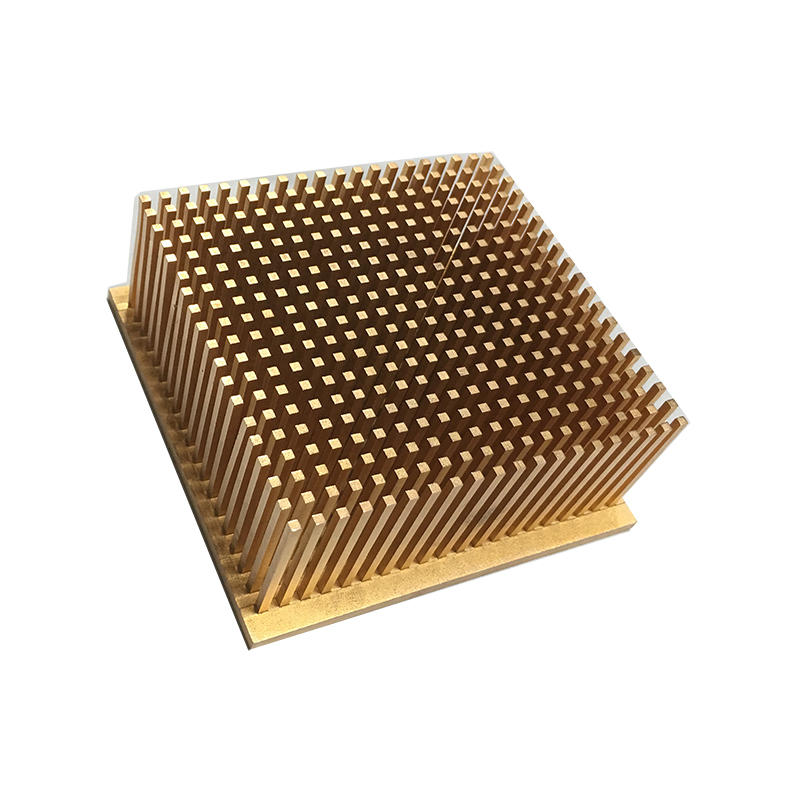

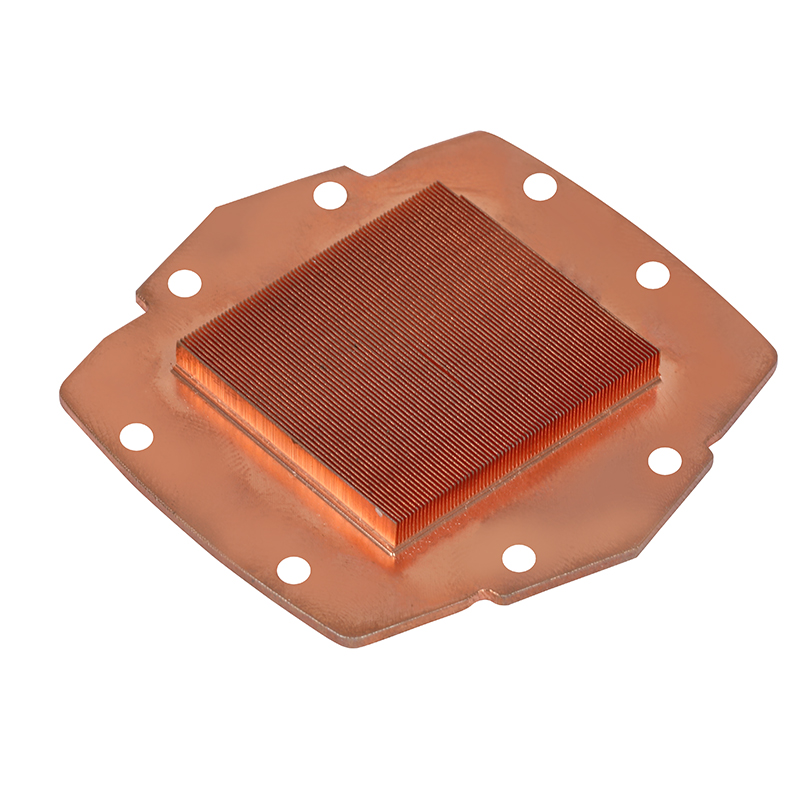

Алмазные и медные композиты сочетают в себе сверхвысокую теплопроводность алмаза с низкой стоимостью, простотой обработки и высокой теплопроводностью медной матрицы.Он имеет большую потенциальную ценность в применении материалов с высокой теплопроводностью и стал горячей точкой в исследованиях материалов с высокой теплопроводностью.Однако межфазная связь между алмазом и медью, как правило, плохая.Даже расплавленная медь почти не смачивает алмаз.Наличие пустот на границе раздела Dia/Cu приводит к более низкой теплопроводности, чем у чистой меди без приложения высокого давления (≥1 ГПа).Поэтому проблема интерфейса стала предметом исследований высокой теплопроводности Dia/Cu.

1. Подготовка Tтехнология Dалмаз /Cоппер Cкомпозиты

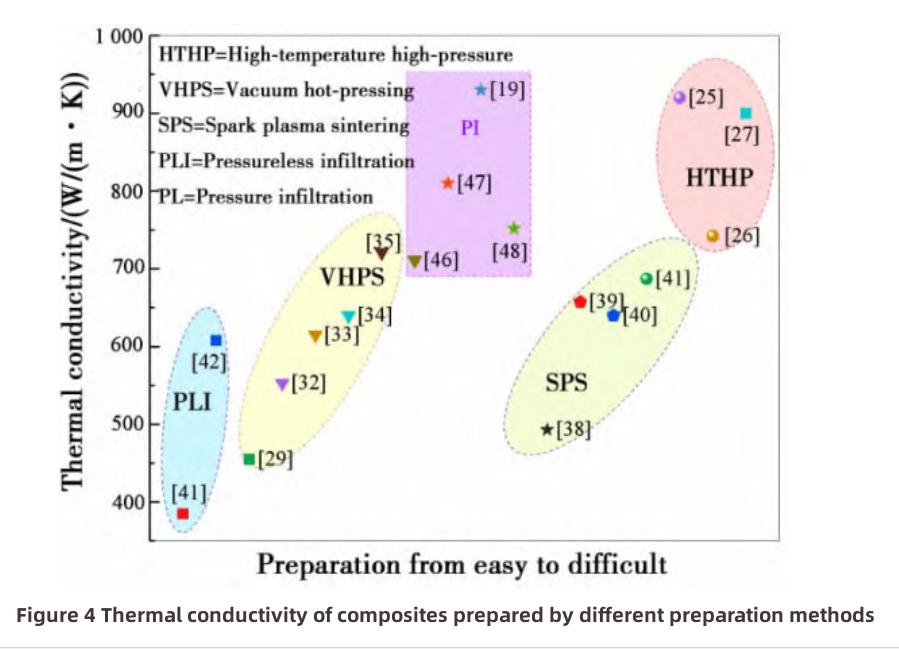

Технологии подготовки алмазно-медных композитных материалов в основном включают высокотемпературное спекание под высоким давлением (HTHP), вакуумное горячее прессование (VHPS), электроискровое плазменное спекание (SPS), пропитку расплава и т. д.

Метод высокой температуры и высокого давления (ВТВД) представляет собой метод заполнения смешанного порошка в форму и получения композиционного материала за короткое время под действием высокой температуры и высокого давления.Под действием высокой температуры и высокого давления порошок легче течет, массоперенос и диффузия.Время спекания короткое, а подготовленный материал имеет высокую плотность.

Теплопроводность композитного материала алмаз/медь, полученного методом высокой температуры и высокого давления, достигает 920 Вт/(м·К), а трудная смачиваемость алмаза и меди при высокой температуре и высоком давлении улучшается.Это связано со вторичным зародышеобразованием и рекристаллизацией алмаза с образованием алмазно-алмазного скелета.

Композитный материал алмаз/медь, полученный методом высокой температуры и высокого давления, имеет высокую плотность, а сформированный алмазный каркас способствует теплопроводности.Но HTHP очень требователен к пресс-форме.Малые размеры и высокая стоимость изготовленных образцов затрудняют их широкое применение в настоящее время.По сравнению с методом высокой температуры и высокого давления оборудование для спекания с горячим прессованием в вакууме является простым.Его требования к форме низкие, а размер спеченного продукта больше.

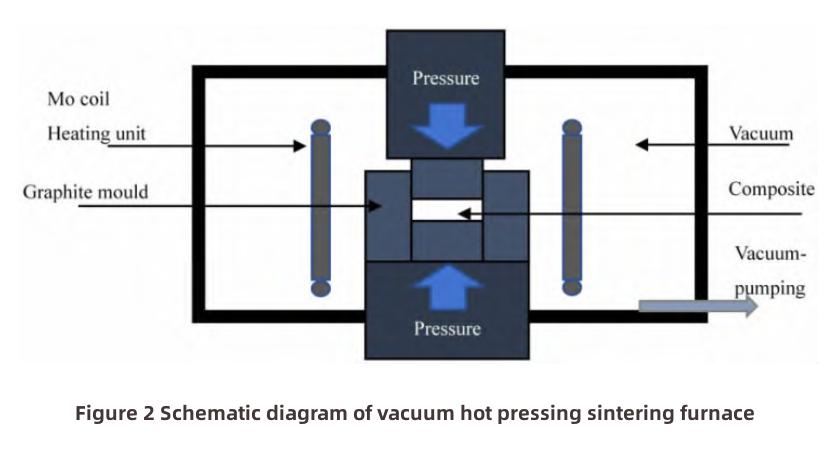

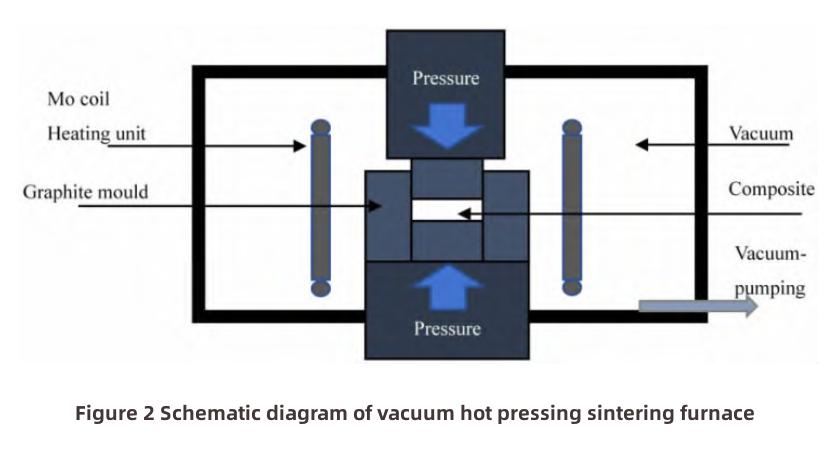

Вакуумное горячее прессование (ВГПС) является одним из методов порошковой металлургии.Композитный материал изготавливается путем помещения смешанного порошка в форму и прохождения процесса нагрева, повышения давления, поддержания давления, охлаждения, извлечения из формы и т. д. в вакуумной печи горячего прессования.Вакуумное оборудование для горячего прессования спекания состоит из трех частей: вакуумной системы, системы наддува и системы нагрева.Принципиальная схема оборудования представлена на рисунке 2.

Вакуумное горячее прессование спекания имеет то преимущество, что во время спекания возникают термические напряжения.Да и состав композиционного материала легче контролировать.Однако VHPS ограничен формой, и его давление обычно ниже 100 МПа.Улучшение степени сцепления поверхности раздела меди и алмаза ограничено, что требует строгого контроля параметров спекания, а также выбора и добавления активных элементов.Эффективность получения VHPS также низка, и сложно получить Dia/Cu с отличными термическими свойствами.По сравнению с методом вакуумного горячего прессования, искровое плазменное спекание является новым, быстрым и эффективным методом подготовки композиционных материалов.

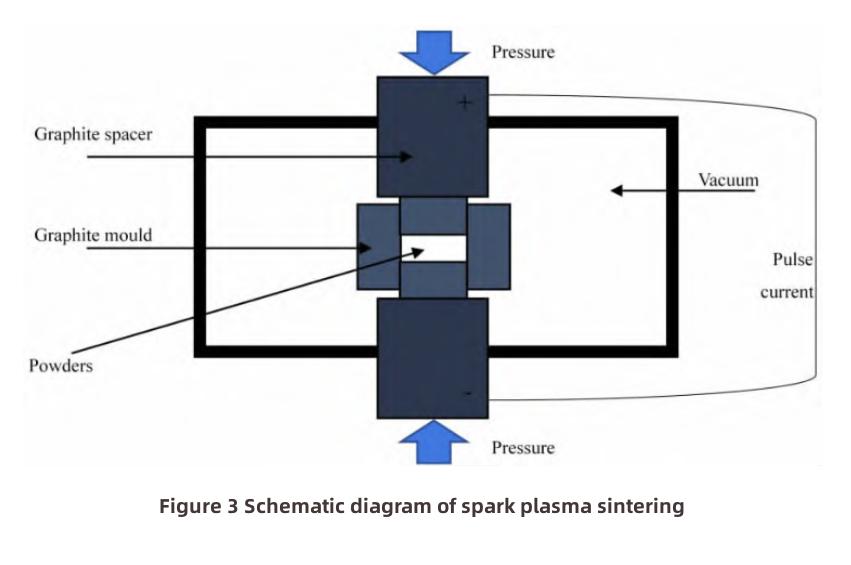

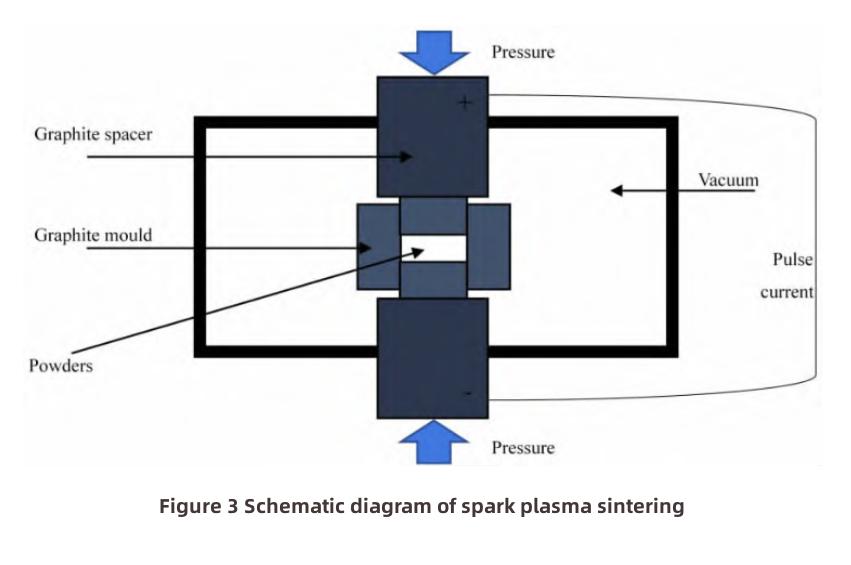

Искрово-плазменное спекание (ИПС) — метод спекания порошка под совместным действием импульсного тока и осевого давления через плазму, генерируемую мгновенным искровым разрядом.Его оснащение показано на рис. 3. Равномерное распределение точек искрового разряда при спекании ИПС обеспечивает равномерный нагрев образца и его быструю диффузию.Приготовленный материал однороден и плотен и пригоден для спекания трудноуплотняемых композиционных материалов.

При искровом плазменном спекании происходит быстрое нагревание и охлаждение.Температура спекания относительно низкая, а эффективность высокая.Обычно температура спекания Dia/Cu составляет 800~970℃, что не превышает температуру плавления меди.Спеченные формы в этом диапазоне температур обычно представляют собой графитовые формы.Предел прочности графитовой формы менее 100 МПа.Поэтому давление спекания обычно составляет 50-80 МПа.В этом диапазоне давления спекания композиту трудно стать полностью плотным.Пустоты внутри материала увеличивают тепловое сопротивление и снижают теплопроводность Dia/Cu.Поэтому будущие направления исследований композитных материалов алмаз/медь, подготовленных SPS, должны включать разработку и выбор высокотемпературных и высокопрочных абразивных инструментов.Контролируйте состав и толщину поверхности раздела во время спекания и изучайте поведение термической деформации алмазно-медных композитов, чтобы улучшить компактность композитов.

Метод пропитки расплавом (Инфильтрация) — метод, при котором нагретую до расплавленного состояния матрицу пропитывают в зазор арматуры с более высокой температурой плавления, а затем охлаждают и затвердевают для приготовления композиционного материала.Интерстициальное пространство арматуры является объемной долей матрицы.Инфильтрацию можно разделить на инфильтрацию без давления (инфильтрация без давления, PLI) и инфильтрацию расплава под давлением (инфильтрация под давлением, PI).

Инфильтрация расплава без давления (PLI) относится к методу приготовления композитных материалов путем проникновения расплавленной матрицы в поры армирующей заготовки, в основном с использованием капиллярной силы без внешней силы.В этом методе обычно используется связующее для изготовления заготовки из алмаза, а затем поверх заготовки помещается медь или медный сплав.Поднять температуру выше линии ликвидуса меди или медного сплава (около 1200°С) в газовой атмосфере.Расплав меди или медного сплава самопроизвольно проникает в преформу, образуя композит алмаз/медь.

Условия безнапорной инфильтрации просты.Операция удобна, и ее проще всего реализовать.Однако требование смачиваемости между матрицей и армирующей фазой высокое, а связующее, добавленное при изготовлении заготовки, не может быть полностью удалено, что снижает теплопроводность матрицы и повышает термическое сопротивление поверхности раздела.Когда объемная доля алмаза высока, расплавленная медь не может самопроизвольно полностью заполнить зазоры алмаза, в то время как метод инфильтрации расплава под давлением может способствовать заполнению зазоров расплавом за счет внешнего давления.

Инфильтрация расплава под давлением (PI) относится к методу добавления внешней силы для ускорения инфильтрации и отверждения под давлением для получения композитных материалов в процессе инфильтрации.По сравнению с инфильтрацией без давления приготовление Dia/Cu методом инфильтрации под давлением требует более короткого времени и более высокой эффективности, а приготовленный Dia/Cu имеет более высокую плотность.

Инфильтрация под давлением является относительно сложным процессом.Подготовка армирующей заготовки, плавление матрицы, поток газа в процессе пропитки и затвердевание матрицы — все это оказывает большое влияние на свойства образца.Этот метод предъявляет повышенные требования к конструкции графитовой формы, контролю параметров спекания и выбору оборудования для спекания.В то же время алмаз представляет собой метастабильное состояние углерода при комнатной температуре.В среде с высокой температурой (>900°C) легко происходит превращение графитизации.Следовательно, при обеспечении межфазной связи эффективное снижение температуры реакции является ключом к получению Dia/Cu с превосходными комплексными свойствами.

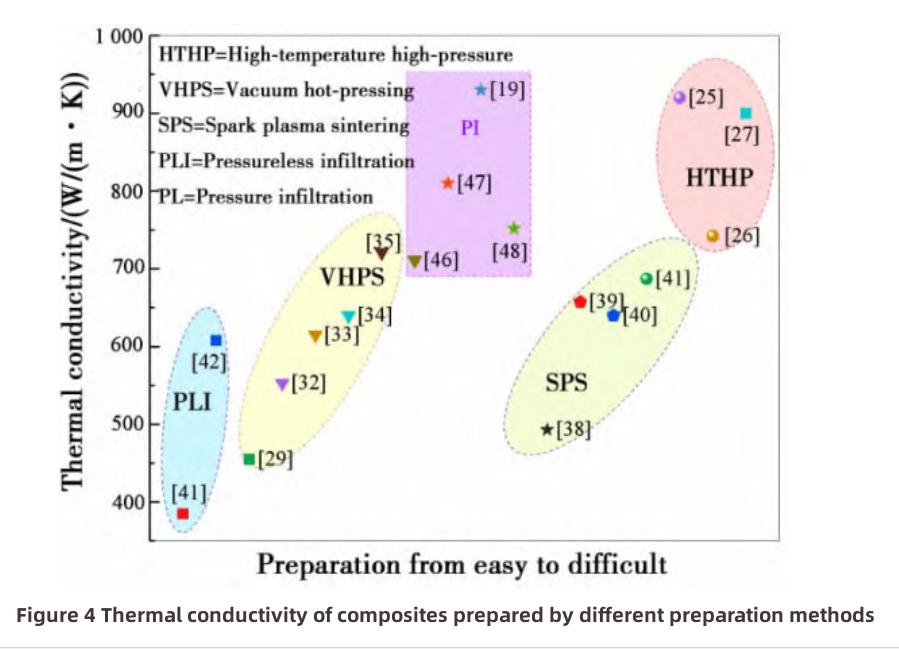

Теплопроводность композитов, полученных различными способами приготовления, описанными выше, представлена на рис. 4. Видно, что композиционные материалы, полученные методом высокой температуры и высокого давления, а также методом инфильтрации расплава под давлением, обладают высокой теплопроводностью.Это показывает, что какой бы метод ни применялся для получения композиционных материалов с высокой теплопроводностью, он неотделим от соответствующего давления.Однако вакуумное горячее прессование и электроискровое плазменное спекание ограничиваются прочностью формы на сжатие при получении композиционных материалов, что делает их теплопроводность относительно низкой.Разработка и выбор жаростойких и высокопрочных спеченных абразивов станет одним из будущих направлений исследований вакуумного горячего прессования и искрового плазменного спекания.Различные методы получения Dia/Cu с высокой теплопроводностью, описанные выше, имеют свои преимущества и недостатки.

2. Контроль границы раздела алмазно-медных композитных материалов

Проблема высокой межфазной энергии и плохой смачиваемости между алмазом и медью серьезно ухудшает теплопроводность Dia/Cu при одновременном снижении его механических свойств.Ключом к улучшению характеристик Dia/Cu является оптимизация межфазного соединения, уменьшение межфазных пустот и снижение межфазного термического сопротивления.В настоящее время в дополнение к различным методам спекания, упомянутым выше, необходимо ввести переходный слой на границе раздела Dia/Cu, который имеет хорошую способность сочетаться как с алмазом, так и с медью.Обычно используемые методы сплавляют медную матрицу и металлизируют поверхность алмаза.

Легирование медной матрицы заключается в легировании меди небольшим количеством активных элементов (таких как Ti, B, Cr, Zr и т. д.) для улучшения смачиваемости границы раздела Dia/Cu и оптимизации сцепления на границе раздела.К основным методам легирования медных подложек относятся плавка сплава (АС), газовое распыление (ГА) и так далее.Плавка сплавов (AS) представляет собой процесс, при котором металлы и добавки плавятся в нагревательной печи для претерпевания физических и химических изменений и образования сплавов.

Легирующие элементы, вводимые путем легирования медной матрицы, могут образовывать переходный карбидный слой на поверхности алмаза, улучшать смачиваемость Dia/Cu, заполнять межфазный зазор, оптимизировать межфазное сцепление и улучшать тепловые характеристики.Толщина карбидного слоя может регулироваться количеством легирования активных элементов.Однако, если различные добавленные карбидообразующие элементы останутся в матрице, они будут увеличивать фононное рассеяние во время теплопередачи и снижать теплопроводность медной матрицы, тем самым снижая теплопроводность Dia/Cu.

Поэтому при выборе легирующих элементов сплава для улучшения теплопроводности следует выбирать элементы, легко поддающиеся науглероживанию алмазом и обладающие хорошей смачиваемостью медью.Будьте осторожны, чтобы избежать плохой теплопроводности.В то же время, когда тяжелые элементы диффундируют в матрицу, следует обратить внимание на контроль количества легирующих элементов.Это делает карбидный слой тонким и однородным, чтобы уменьшить термическое сопротивление поверхности раздела, избегая прерывистости карбидного слоя, вызванного слишком небольшим добавлением легирующих элементов, слишком толстым переходным слоем, вызванным слишком большим добавлением, или слишком большим количеством остатка в медной матрице. и т.п. вопрос.По сравнению с ACM, металлизация поверхности алмаза представляет собой предварительную обработку алмаза перед спеканием, которая может эффективно предотвратить проблему снижения теплопроводности Dia/Cu, вызванную недостаточным количеством легирующих элементов или остатков в медной матрице.

Металлизация поверхности алмаза (MDS) представляет собой процесс предварительной обработки алмаза, чтобы поверхность алмаза реагировала с элементами, которые легко реагируют с углеродом (такими как Ti, W, Cr, Mo и т. д.), с образованием сплошного плотного карбида и покрытие активного элемента.Методы MDS включают химическое покрытие (EP), ионно-лучевое напыление (IBS), магнетронное напыление (MS), вакуумное микроиспарение (VMEP), спекание с порошковым покрытием (PCS), покрытие в солевой ванне (SBC) и золь-гель покрытие (SGC). ), и т. д.

Химическое покрытие (ХП) — это процесс контроля осаждения металла на покрываемой поверхности с помощью реакции химического восстановления в отсутствие внешнего источника питания и действия сильного восстановительного катализатора (Ni, Co и т. д.).Перед ЭП поверхность алмаза обычно предварительно обрабатывают очисткой, катализом, травлением, сенсибилизацией и активацией.

Ионное распыление (ИБС) заключается во введении небольшого количества инертного газа или молекул воздуха в вакуумный контейнер для ионизации под действием электрического поля.Генерируемая им плазма бомбардирует поверхность металлической мишени, выбрасывает атомы мишени и осаждает их на поверхности алмаза.Слой пленки, полученный методом ионного напыления, легко прилипает к поверхности алмаза.Однако также особенно легко бомбардировать пленочный слой ионами, чтобы повлиять на его характеристики.Существует несколько исследований по использованию ионного распыления для покрытия поверхности алмаза.

Принцип магнетронного распыления (МС) в основном такой же, как и ионного распыления.Но магнитное поле, создаваемое магнетронным распылением, может управлять движением электронов вблизи катодной мишени.Это ионизирует больше ионов газа для бомбардировки цели, повышая эффективность и удерживая ионы от бомбардировки поверхности алмаза.

Металлизация поверхности алмаза напылением позволяет точно контролировать толщину получаемого покрытия.Однако распределение слоев пленки на каждой поверхности полученных алмазных частиц неравномерно.Чтобы обеспечить сочетание покрытия и алмаза, обычно необходимо обрабатывать напыленный алмаз в вакуумной (атмосферной) печи.Алмаз реагирует с покрытием, образуя карбиды.Температуру и время реакции необходимо точно контролировать, что усложняет точное управление составом и толщиной поверхностного переходного слоя.

Вакуумное микроиспарение (VMEP) представляет собой процесс, при котором испарившиеся и улетучившиеся атомы металла нагреваются в вакуумном контейнере для взаимодействия с поверхностью алмаза и конденсации с образованием пленки.

VMEP имеет преимущества простого процесса, легкого контроля условий, высокой чистоты формирования пленки, хорошей однородности, относительно низкой температуры покрытия, небольшого повреждения и низкой стоимости.Это также относится к покрытию карбидообразователей, таких как W, Ti, Cr, Mo и т. д. Но устройства VMEP сложны.При соединении с медью образуются межфазные дефекты, влияющие на термические свойства материала.

Спекание с порошковым покрытием (PCS) представляет собой процесс прямого смешивания металла или металлических соединений с алмазными частицами и их диффузионной реакции в высокотемпературной печи в вакууме или инертной атмосфере с образованием карбидного слоя, также известного как диффузионное покрытие.

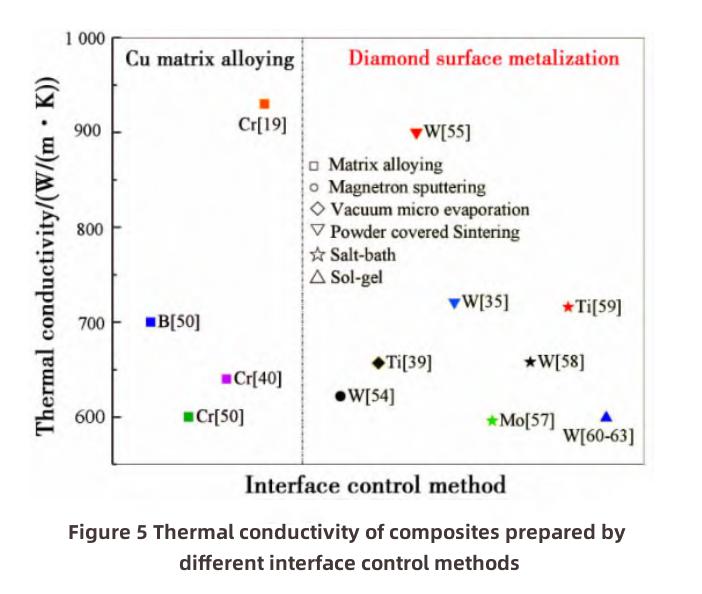

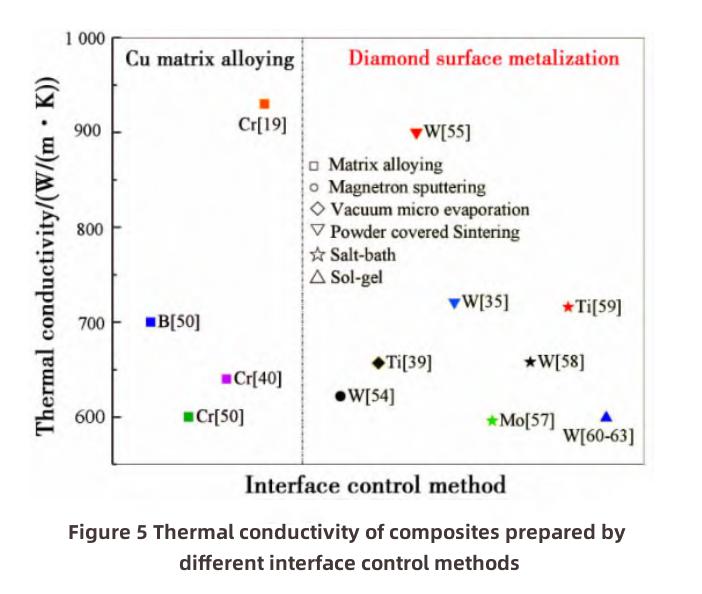

Теплопроводность композитов алмаз/медь, полученных с использованием различных методов регулирования границы раздела, описанных в этой статье, показана на рисунке 5. Теплопроводность Dia/Cu тесно связана с методом регулирования границы раздела и типом элементов покрытия.Независимо от процесса регулирования границы раздела карбидообразующие элементы (Ti, B, Cr, Zr, W, B, Mo и т. д.) могут улучшить теплопроводность Dia/Cu.Переходный слой, образованный реакцией этих элементов с поверхностью алмаза, может улучшить смачиваемость и сцепление поверхности раздела Dia/Cu и повысить теплопроводность.

Однако фактическая теплопроводность алмазно-медных композитов обычно меньше теоретического значения.В основном это связано с тем, что сцепление на границе раздела Dia/Cu в реальном производстве не достигло идеального состояния.Состав, сплошность и толщина карбидов точно не контролировались.

3. Заключение и перспективы

Композитный материал алмаз/медь имеет высокую теплопроводность и коэффициент теплового расширения, соответствующий полупроводниковым материалам.Он имеет широкие перспективы применения в области военной промышленности, интегральных схем, связи 5G и транспортных средств на новых источниках энергии.

Будущие исследования материалов алмаз/медь с высокой теплопроводностью должны быть сосредоточены на следующих аспектах.

(1) Исследование структуры алмазного скелета в условиях высоких температур и давлений.Процесс настройки гарантирует, что алмазы не будут графитированы, и в то же время алмазы могут быть воссоединены для образования связей, образуя более эффективные алмазные каналы теплопроводности для улучшения теплопроводности композитного материала.

(2) Сосредоточьтесь на исследованиях по нанесению покрытия.Независимо от процесса подготовки, внешний слой очень важен для улучшения теплопроводности композитного материала.Наплавочный слой между алмазом и медью должен быть сплошным, плотным, тонким и равномерным, с низким термическим сопротивлением.

(3) Оптимизировать дизайн композитных материалов микро-наномасштаба.Выявить механизм действия и закономерности влияния различных факторов (особенно межфазной связи) на теплопроводность композиционных материалов в нанометровом масштабе.

(4) Не менее важны производственные затраты.Теплопроводность композитов алмаз/медь, о которых сообщается, намного опережает область применения.Основная причина – вопрос стоимости.В будущем следует обратить внимание на то, как использовать промышленное сырье и оборудование для получения высокоэффективных теплопроводных материалов.

Pусский

Pусский